Kemampuan Pengujian Fungsional

Pengujian komprehensif yang diterapkan selama pengembangan produk baru menghemat uang pelanggan sekaligus mengurangi waktu henti produksi. Pada tahap awal, pengujian dalam sirkuit, inspeksi optik otomatis (AOI), dan inspeksi Agilent 5DX memberikan umpan balik penting yang memfasilitasi penyesuaian tepat waktu. Kemudian pengujian fungsional dan aplikasi dilakukan sesuai spesifikasi pelanggan individual sebelum penyaringan tekanan lingkungan yang ketat memverifikasi keandalan produk. Saat memperkenalkan produk baru, rangkaian kemampuan fungsional dan pengujian POE memastikan pembuatan produk yang benar pada kali pertama, dan memberikan solusi yang melebihi ekspektasi.

Tes Fungsional:

Langkah Manufaktur Terakhir

Uji fungsional (FCT) digunakan sebagai langkah produksi akhir. Ini memberikan penentuan lulus/gagal pada PCB yang sudah jadi sebelum dikirim. Tujuan FCT di bidang manufaktur adalah untuk memvalidasi bahwa perangkat keras produk bebas dari cacat yang, jika tidak, dapat berdampak buruk pada berfungsinya produk dalam aplikasi sistem.

Singkatnya, FCT memverifikasi fungsionalitas PCB dan perilakunya. Penting untuk ditekankan bahwa persyaratan uji fungsional, pengembangannya, dan prosedurnya sangat bervariasi dari PCB ke PCB dan sistem ke sistem.

Penguji fungsional biasanya menghubungkan ke PCB yang diuji melalui konektor tepinya atau titik probe uji. Pengujian ini mensimulasikan lingkungan kelistrikan akhir di mana PCB akan digunakan.

Bentuk uji fungsional yang paling umum hanya memverifikasi bahwa PCB berfungsi dengan baik. Pengujian fungsional yang lebih canggih melibatkan siklus PCB melalui serangkaian pengujian operasional yang menyeluruh.

Keuntungan Pelanggan dari Uji Fungsional:

● Pengujian fungsional menyimulasikan lingkungan pengoperasian untuk produk yang diuji sehingga meminimalkan biaya mahal bagi pelanggan untuk menyediakan peralatan pengujian yang sebenarnya

● Dalam beberapa kasus, hal ini menghilangkan kebutuhan akan pengujian sistem yang mahal, sehingga menghemat banyak waktu dan sumber daya keuangan bagi OEM.

● Ia dapat memeriksa fungsionalitas produk mulai dari 50% hingga 100% produk yang dikirim sehingga meminimalkan waktu dan upaya OEM untuk memeriksa dan melakukan debug.

● Insinyur pengujian yang bijaksana dapat memaksimalkan produktivitas dari pengujian fungsional sehingga menjadikannya alat yang paling efektif dibandingkan pengujian sistem.

● Uji fungsional menyempurnakan jenis pengujian lain seperti uji TIK dan uji terbang, sehingga menjadikan produk lebih tangguh dan bebas kesalahan.

Pengujian fungsional mengemulasi atau menyimulasikan lingkungan operasional produk untuk memeriksa fungsionalitasnya yang benar. Lingkungan terdiri dari perangkat apa pun yang berkomunikasi dengan perangkat yang diuji (DUT), misalnya, catu daya DUT atau beban program yang diperlukan agar DUT berfungsi dengan baik.

PCB dikenakan serangkaian sinyal dan catu daya. Respons dipantau pada titik-titik tertentu untuk memastikan fungsionalitasnya benar. Pengujian biasanya dilakukan menurut teknisi pengujian OEM, yang menentukan spesifikasi dan prosedur pengujian. Pengujian ini paling baik dalam mendeteksi nilai komponen yang salah, kegagalan fungsional, dan kegagalan parametrik.

Perangkat lunak pengujian, terkadang disebut firmware, memungkinkan operator lini produksi melakukan pengujian fungsional secara otomatis melalui komputer. Untuk melakukan hal ini, perangkat lunak berkomunikasi dengan instrumen eksternal yang dapat diprogram seperti multimeter digital, papan I/O, port komunikasi. Perangkat lunak yang dikombinasikan dengan perlengkapan yang menghubungkan instrumen dengan DUT memungkinkan untuk melakukan FCT.

Andalkan Penyedia EMS yang Cerdas

OEM Cerdas mengandalkan penyedia EMS yang memiliki reputasi baik untuk menyertakan pengujian sebagai bagian dari desain dan perakitan produknya. Perusahaan EMS menambahkan banyak fleksibilitas pada gudang teknologi OEM. Penyedia EMS yang berpengalaman merancang dan merakit berbagai produk PCB untuk kelompok pelanggan yang sama beragamnya. Oleh karena itu, mereka mengumpulkan pengetahuan, pengalaman, dan keahlian yang jauh lebih luas dibandingkan pelanggan OEM mereka.

Pelanggan OEM bisa mendapatkan keuntungan besar dengan bekerja sama dengan penyedia EMS yang berpengetahuan luas. Alasan utamanya adalah penyedia EMS yang berpengalaman dan cerdas memanfaatkan basis pengalamannya dan memberikan saran berharga terkait dengan berbagai teknik dan standar keandalan. Akibatnya, penyedia EMS mungkin berada dalam posisi terbaik untuk membantu OEM mengevaluasi opsi pengujiannya dan menyarankan metode pengujian terbaik untuk meningkatkan kinerja produk, kemampuan manufaktur, kualitas, keandalan, dan yang paling penting, biaya.

Tes kepala terbang/uji tanpa perlengkapan

AXI – Pemeriksaan sinar-X otomatis 2D dan 3D

AOI – inspeksi optik otomatis

TIK – tes dalam sirkuit

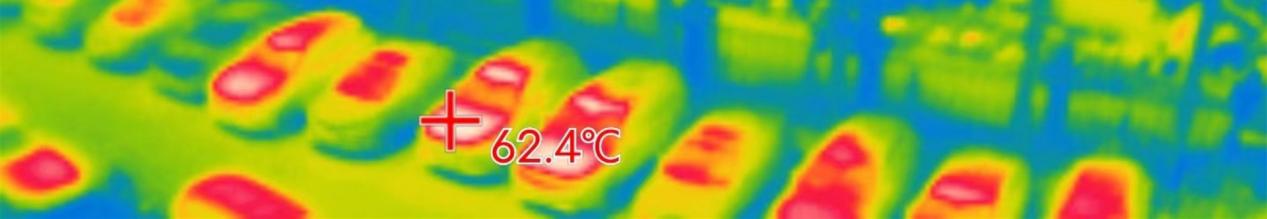

ESS – penyaringan stres lingkungan

EVT – pengujian verifikasi lingkungan

FT – uji fungsional dan sistem

CTO – konfigurasikan sesuai pesanan

Analisis diagnostik dan kegagalan

Pembuatan & Uji PCBA

Manufaktur produk berbasis PCBA kami menangani berbagai rakitan, mulai dari rakitan PCB tunggal hingga PCBA yang terintegrasi ke dalam wadah berbentuk kotak.

SMT, PTH, teknologi campuran

Nada sangat halus, QFP, BGA, μBGA, CBGA

Perakitan SMT tingkat lanjut

Penyisipan PTH otomatis (aksial, radial, celup)

Tidak ada pemrosesan yang bersih, berair, dan bebas timah

Keahlian manufaktur RF

Kemampuan proses periferal

Tekan bidang belakang & bidang tengah

Pemrograman perangkat

Lapisan konformal otomatis

Layanan Rekayasa Nilai (VES) kami

Layanan rekayasa nilai POE memungkinkan pelanggan kami mengoptimalkan kemampuan manufaktur produk dan kinerja kualitas. Kami fokus pada setiap aspek desain dan proses manufaktur – menilai semua dampak terhadap biaya, fungsi, jadwal program, dan persyaratan keseluruhan

ICT Melakukan Pengujian Komprehensif

Pengujian dalam sirkuit (ICT) secara tradisional digunakan pada produk matang, terutama pada manufaktur subkontrak. Ia menggunakan perlengkapan uji alas kuku untuk mengakses beberapa titik uji di sisi bawah PCB. Dengan titik akses yang memadai, TIK dapat mengirimkan sinyal uji masuk dan keluar PCB dengan kecepatan tinggi untuk melakukan evaluasi komponen dan rangkaian.

Alat penguji kuku adalah alat tes elektronik tradisional. Ini memiliki banyak pin yang dimasukkan ke dalam lubang, yang disejajarkan menggunakan pin perkakas untuk membuatnya

kontak dengan titik uji pada papan sirkuit tercetak dan juga dihubungkan ke unit pengukuran melalui kabel. Perangkat ini berisi serangkaian pin pogo kecil berisi pegas yang melakukan kontak dengan satu node di sirkuit perangkat yang diuji (DUT).

Dengan menekan DUT ke dasar paku, kontak yang andal dapat dilakukan dengan cepat dengan ratusan dan bahkan ribuan titik uji individu dalam sirkuit DUT. Perangkat yang telah diuji pada alat penguji kuku mungkin menunjukkan tanda kecil atau lesung pipit yang berasal dari ujung tajam pin pogo yang digunakan pada perlengkapan tersebut.

Diperlukan waktu beberapa minggu untuk membuat perlengkapan TIK dan melakukan pemrogramannya. Perlengkapan bisa berupa vakum atau tekan. Perlengkapan vakum memberikan pembacaan sinyal yang lebih baik dibandingkan tipe tekan. Di sisi lain, perlengkapan vakum mahal karena kompleksitas produksinya yang tinggi. Tempat tidur paku atau penguji sirkuit adalah yang paling umum dan populer di lingkungan manufaktur kontrak.

ICT memberi pelanggan OEM manfaat seperti:

● Meskipun perlengkapan yang mahal diperlukan, ICT mencakup 100% pengujian sehingga semua aliran listrik dan arus pendek terdeteksi.

● Pengujian TIK meningkatkan pengujian dan menghilangkan kebutuhan debug pelanggan hingga hampir NOL.

● Pengerjaan TIK tidak memakan waktu lama, misalnya jika wahana terbang memerlukan waktu sekitar 20 menit, maka TIK untuk waktu yang sama mungkin memerlukan waktu sekitar satu menit.

● Memeriksa dan mendeteksi hubungan pendek, terbuka, komponen hilang, komponen salah nilai, polaritas salah, komponen cacat dan kebocoran arus pada rangkaian.

● Pengujian yang sangat andal dan komprehensif untuk mengetahui semua cacat produksi, kesalahan desain, dan kekurangan.

● Platform pengujian tersedia di Windows dan UNIX, sehingga membuatnya sedikit universal untuk sebagian besar kebutuhan pengujian.

● Antarmuka pengembangan pengujian dan lingkungan pengoperasian didasarkan pada standar untuk sistem terbuka dengan integrasi cepat ke dalam proses yang ada di pelanggan OEM.

TIK adalah jenis pengujian yang paling membosankan, rumit, dan mahal. Namun, ICT sangat ideal untuk produk-produk matang yang memerlukan produksi massal. Ini menjalankan sinyal daya untuk memeriksa level tegangan dan pengukuran resistansi di berbagai node papan. ICT sangat baik dalam mendeteksi kegagalan parametrik, kesalahan terkait desain, dan kegagalan komponen.

Waktu posting: 19 Juli-2021